سیستم تزریق مستقیم (GDi) به زبان ساده؛ یک فناوری برای کاهش انقلابی مصرف سوخت

حتماً تا به حال اصطلاح تزریق مستقیم سوخت را درباره موتور خودرو شنیده اید. این تکنولوژی که برگرفته از Gasoline Direct Injection بوده و به اختصار GDI نامیده می شود، امروزه در بسیاری از خودروها یافت می شود. در واقع سیستم تزریق مستقیم یکی از تکنولوژی های مهم محسوب می شود که باعث شده موتورهای احتراق داخلی با چیزی در حدود 200 سال قدمت، در قرن بیست و یکم نیز مورد استفاده قرار گیرند. حتی در بازار کشورمان نیز شاهد خودروهای متعددی مجهز به این تکنولوژی هستیم که می توان به موارد زیر اشاره کرد:

- کیا سورنتو

- پژو 2008

- رنو تلیسمان

- اِم جی جی اِس

- هیوندای سانتافه

اما سوالی که پیش می آید این است: چرا خودروسازان تا این حد به این تکنولوژی علاقه مند شده اند؟ سیستم تزریق مستقیم سوخت چه خصوصیات مثبتی دارد و چه تفاوت هایی با روش های معمولی برای ورود سوخت به موتور خودرو دارد؟ اگر این سوالات برای شما نیز پیش آمده است، پیشنهاد می کنیم در ادامه با ما همراه باشید.

پیش از معرفی تکنولوژی تزریق مستقیم، سیستم تزریق سوخت چگونه کار می کرد؟

همانطور که میدانید، در موتورهای احتراق داخلی جدید برای به حرکت در آوردنِ میل لنگ، سه عنصر مورد نیاز است که عبارتند از:

- هوای غنی شده با اکسیژن

- سوخت

- یک جرقه برای ایجاد انفجار در مخلوطِ سوخت و هوا

هوای مورد نیاز از طریق ورودی هوا به داخل موتور مکیده می شود که پیش از ورود به منیفولدِ ورودی هوا، جریان آن توسط سنسوری به نام مَف سنسور (MAF Sensor) سنجیده می شود. این مسیر هوا خود به 4 تا 8 مسیر مجزا تقسیم می شود که هر کدام از آنها به یکی از محفظه های احتراقِ استوانه ای در موتور خودروی شما منتهی می شود. در طول این مسیر، هوا با سوخت مخلوط می شود و فقط کافیست تا شمع یک جرقه بزند تا این مخلوط در محفظه احتراق منفجر شود. به احتمال زیاد با مطالبی که تا به اینجا درباره موتورهای احتراق داخلی گفته شد آشنا بوده اید.

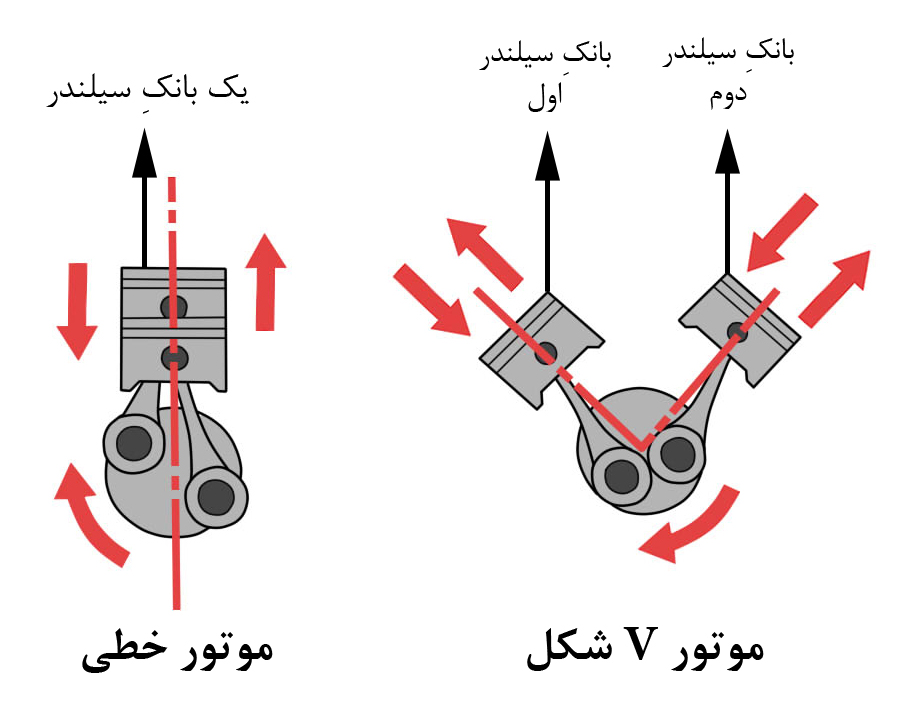

در گذشته که موتورها همانند امروز پیشرفته نبوده و از کاربراتور یا سیستم تزریق تک نقطه ای بهره مند بودند، ترکیب کردنِ سوخت و هوا که با دقت نسبتاً پایینی نیز انجام میشد، داخل منیفولدِ ورودی هوا و حتی در برخی موارد پیش از منیفولد اتفاق می افتاد. در چنین شرایطی، سوخت مورد نیاز برای تمامی سیلندرهای بانکِ سیلندر افزوده میشد. در موتورهایی که تعداد سیلندرها زیاد است، معمولاً سیلندرها به دو بخش تقسیم می شوند که در هر بخش تعدادی سیلندر به صورت خطی کنار هم قرار خواهند گرفت. به هر کدام از این بخش ها که چندین سیلندر به صورت خطی در آن قرار می گیرد، یک بانکِ سیلندر گفته می شود. به طور مثال، موتورهایی که آرایش سیلندرهای آنها خطی است، یک بانکِ سیلندر دارند. اما موتورهای V شکل، دو بانکِ سیلندر دارند. این موضوع در شکل زیر نشان داده شده است:

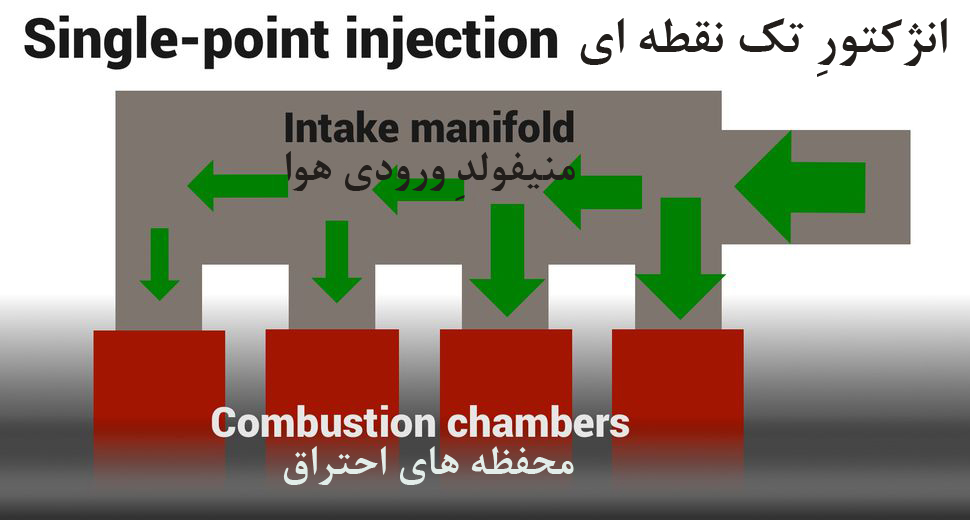

با این حساب، در اکثر مواقع عناصر مورد نیاز برای انفجار در محفظه های احتراق تامین میشد. اما یک مشکل وجود داشت که البته شدت آن بسته به نوع طراحی منیفولدِ ورودی هوا کم یا زیاد بود: سیلندرهایی که به کاربراتور یا انژکتور نزدیک بودند سوخت بیشتری دریافت می کردند و به سیلندرهایی که از آنها دور بودند سوخت کمتری می رسید. در موتورهای کاربراتوی یک متخصص در زمینه تنظیم کاربراتور می توانست تا حدودی این مشکل را مرتفع سازد. در مورد موتورهای انژکتوری نیز یک کامپیوتر پیشرفته می توانست این موضوع را تا حدودی تحت کنترل درآورد. اما در نهایت ریشه اصلی این مشکل یعنی ایراد در طراحی منیفولدِ ورودی هوا قابل رفع نبود.

شکل بالا نشان می دهد که چطور یک انژکتورِ تک نقطه ای می تواند سبب شود که به هر سیلندر میزان سوخت متفاوتی تزریق شود. اگر در شکل دقت کنید، فلش های سبز رنگ نشان دهنده میزان سوختی هستند که به هر سیلندر می رسد. در سیلندر سمت راست که به انژکتور نزدیکتر است، فلش سبز رنگ بزرگتر نشان داده شده یعنی این سیلندر سوخت بیشتری دریافت می کند. اما در سیلندر سمت چپ که از انژکتور دورتر است، فلش سبز کوچکتر است یعنی به این سیلندر سوخت کمتری می رسد.

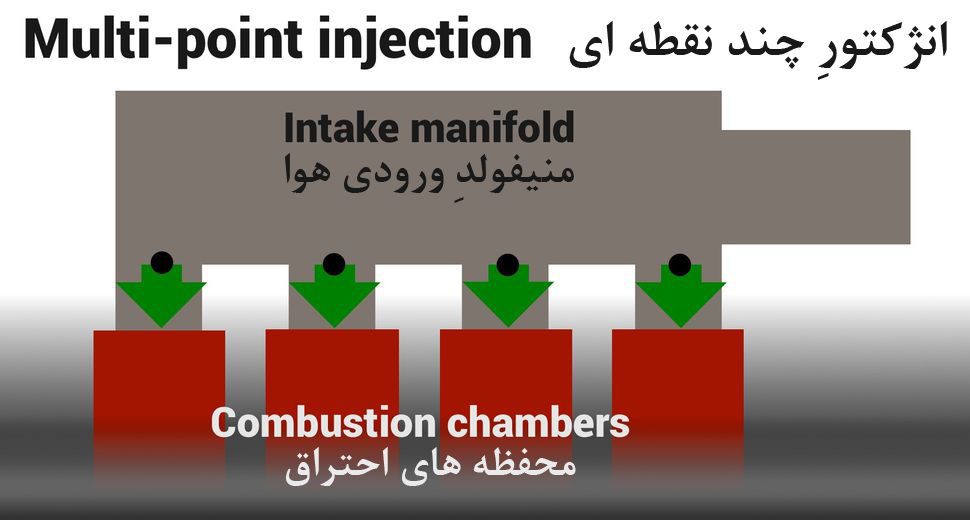

در بسیاری از خودروهای امروزی، از نوعی سیستم تزریق سوخت به نام سیستم تزریقِ چند نقطه ای (MPFI) استفاده می شود. حتماً این اصطلاح را به دفعات شنیده اید و می خواهید بدانید این سیستم دقیقاً چگونه کار می کند. در این نوع سیستم، بر خلاف انژکتورِ تک نقطه ای که در آن یک انژکتور وجود داشته و سوخت مورد نیاز برای همه سیلندرها را به صورت تقریبی به آنها می رساند، برای هر سیلندر یک انژکتور (یا در برخی موارد چندین انژکتور) وجود دارد. در سیستم تزریقِ چند نقطه ای، انژکتورِ مخصوص به هر سیلندر توسط سیستم تزریقِ تحت فشار، سوخت را به صورت معلق در هوا به آن سیلندر اسپری می کند. بنابر این، مخلوط سوخت و هوا وارد محفظه احتراق می شود و پس از آن، سوپاپ ورودی بسته شده و انفجار در داخل سیلندر اتفاق می افتد.

همانطور که در تصویر بالا مشاهده می کنید، در سیستم تزریقِ چند نقطه ای برای هر سیلندر یک انژکتورِ مجزا وجود دارد که این موضوع باعث می شود سوختی که به سیلندرها می رسد برابر باشد.

در بیشتر موارد، سیستم تزریق چند نقطه ای یا همان MPFI گزینه ای مناسب و ایده آل است. قطعاً این سیستم از کاربراتور یا سیستم تزریقِ تک نقطه ای (SPFI) بسیار کارآمدتر است. در انژکتورِ چند نقطه ای می توان میزان سوخت وارد شده به هر سیلندر را به صورت مجزا تنظیم کرد و به همین دلیل برخلاف سیستم تزریقِ تک نقطه ای، دیگر میزان سوخت وارد شده به هر سیلندر بسته به فاصله آن از انژکتور متغیر نخواهد بود. از مزایای سیستم تزریقِ چند نقطه ای نسبت به سیستم های قدیمی، افزایش قدرت موتور و کاهش مصرف سوخت است. اما سوالی که اینجا پیش می آید این است: با وجود مزایای ذکر شده در خصوص سیستم MPFI، چرا به فکر اصلاح آن افتادند؟ در واقع چرا سیستم تزریق مستقیم یا همان GDI به وجود آمد؟

سیستم تزریق مستقیم چطور روی عملکرد خودرو تاثیر مثبت می گذارد؟

اگر به روند پیشرفت سیستم های ذکر شده در بالا دقت کنید، متوجه می شوید که در هر مرحله نقطه ای که سوخت به هوا اضافه می شود به محفظه احتراق نزدیکتر شده است:

- در موتورهای کاربراتوری، این نقطه پیش از دریچه گاز قرار داشت

- در موتورهای مجهز به سیستم تزریقِ تک نقطه ای (SPFI)، این نقطه به داخل منیفولدِ ورودی هوا انتقال داده شد

- در موتورهای مجهز به سیستم تزریقِ چند نقطه ای (MPFI)، این نقطه به صورت مستقل برای هر سیلندر و به مسیر ورودی مجزای همان سیلندر منتقل شد

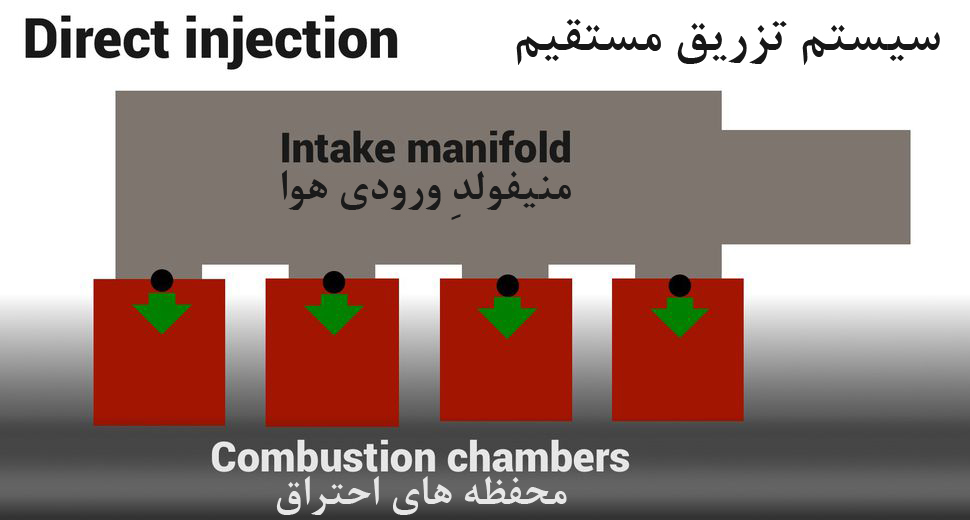

اما در سیستم تزریق مستقیم، این سیر تکاملی یک مرحله فراتر رفته و انژکتور به داخل محفظه احتراق انتقال یافت. همین موضوع سبب شده سیستم تزریق مستقیم یا همان GDI، نسبت به سیستم های قبلی مزایایی داشته باشد.

در شکل بالا، دایره های سیاه رنگ نشان دهنده نقاطی هستند که سوخت به هوا اضافه می شود. همانطور که مشاهده می کنید، در سیستم تزریق مستقیم انژکتورها به داخل محفظه های احتراق انتقال داده شده اند. بنابر این دقت بالاتر رفته و به سوخت کمتری احتیاج خواهد بود.

با انتقال انژکتور به داخل سیلندر، کامپیوتر خودرو می تواند میزان سوخت اضافه شده در مرحله مکش را با دقت بیشتری کنترل کرده و مخلوط سوخت و هوا را بهبود بخشد. این موضوع نتایج زیر را در پی خواهد داشت:

- ایجاد انفجاری تمیزتر

- کاهش اتلاف سوخت

- افزایش قدرت

یکی دیگر از مزایای سیستم GDI، انعطاف پذیری بیشتر در زمینه زمانِ تزریق سوخت در چرخه احتراق است. در سیستم های MPFI، فقط در مرحله مکش که سوپاپ ورودی باز است امکان اضافه کردن سوخت به هوا وجود دارد، اما در سیستم تزریق مستقیم چون انژکتور داخل سیلندر است، هر زمان در چرخه احتراق که لازم باشد می توان سوخت اضافه کرد. به طور مثال، در برخی از سیستم های تزریق مستقیم این امکان وجود دارد که زمان بندی به نحوی تنظیم شود تا در مرحله تراکم میزان کمی سوخت اضافه شود. بنابر این، انفجار حاصله در سیلندر بسیار کوچکتر بوده و کاملاً کنترل شده خواهد بود. درست است که در این حالت کمی قدرت تولیدی موتور کاهش پیدا خواهد کرد، اما در عوض مصرف سوخت به طور قابل توجهی کمتر می شود. این حالت برای شرایطی که به قدرت زیادی احتیاج نیست بسیار کارآمد خواهد بود که به عنوان نمونه می توان به موارد زیر اشاره کرد:

- حالت آیدِل (زمانی که خودرو درجا کار می کند)

- زمانی که بدون نیاز به گاز دادن، خودرو به حرکت ادامه می دهد (مثلاً در سرپایینی)

- زمانی که سرعت خودرو در حال کاهش است

همچنین موتورهای مجهز به سیستم تزریق مستقیم، نسبت به تغییر در زمان بندی و میزان سوخت تزریق شده واکنش سریع تری نشان می دهند که نتیجه آن شتاب گیری روانتر و پایدارتر است. به علاوه، در موتورهای مجهز به سیستم GDI، موتور خودرو می تواند عملکردش را سریع تر با اطلاعات دریافتی از سنسورهایی که بعد از محفظه احتراق قرار دارند تنظیم کند. در نتیجه موتور کنترل بیشتری بر روی میزان آلایندگی خواهد داشت.

حتی برخی موتورها با استفاده از سیستم تزریق مستقیم، کمی سوختِ اضافه به سیلندر تزریق کرده و انفجار دومی را نیز در چرخه احتراق ایجاد می کنند که باعث افزایش قدرت و راندمان موتور می شود.

ممکن است سیستم GDI به نظر شما بسیار پیشرفته و جدید به نظر برسد، اما نکته جالب اینجاست که این سیستم چندان هم در صنعت خودرو موضوع تازه ای به حساب نمی آید. این سیستم از دهه 20 میلادی برای موتورهای بنزینی مورد استفاده بوده است و امروزه اکثر موتورهای دیزلی از سیستم تزریق مستقیم بهره مند هستند.

آیا سیستم تزریق مستقیم معایب هم دارد؟

ممکن است با توجه به نکات مثبتی که درباره سیستم GDI گفته شد، این سوال برای شما پیش آمده باشد که چرا همه خودروهای جدید به این سیستم مجهز نیستند.

یکی از دلایل این موضوع هزینه بیشتر تولید موتورهای تزریق مستقیم به دلیل پیچیدگی بیشتر است که در نهایت سبب می شود قیمت تمام شده خودرو افزایش پیدا کند. به طور مثال، انژکتور هایی که در سیستم تزریق مستقیم به کار برده می شوند باید بسیار بادوام تر از انژکتورهای بکار رفته در موتورهای MPFI باشند، چرا که باید بتوانند حرارت و فشارِ ناشی از صدها (و حتی هزاران) انفجار کوچک در هر دقیقه را تحمل کنند. به اضافه، به دلیل اینکه سیستم GDI باید بتواند سوخت را در محفظه احتراق که فشار بالایی دارد تزریق کند، داخل لوله های انتقال سوخت نیز فشار بیشتری وجود دارد. فشار موجود در سیستم تزریق مستقیم ممکن است چندین هزار پوند بر اینچ مربع (psi) باشد، در صورتی که برای سیستم تزریقِ چند نقطه ای این رقم بین 40 تا 60 پوند بر اینچ مربع است.

درست است که به مرور زمان قیمت اجزای سیستم GDI در حال کاهش است، اما در شرایط فعلی هزینه سیستم MPFI پایین تر بوده و برای اکثر خودروهای اقتصادی کفایت می کند.

برخی از مالکین و تعمیرکاران موتورهای مجهز به سیستم تزریق مستقیم از مشکل جمع شدنِ کربن پشت سوپاپ ورودی شکایت دارند که بیشتر در خودروهای مجهز به توربوشارژر با عملکرد بالا اتفاق می افتد. این مسئله سبب می شود به مرور زمان از جریان هوای ورودی به موتور کاسته شده و عملکرد خودرو با افت مواجه شود. اگر در گوگل عبارت “carbon buildup direct injection” را جستجو کنید، با نتایج زیادی مواجه می شوید که در همه آنها مالکین خودروهای مجهز به سیستم GDI با این مشکل دست و پنجه نرم می کنند. اما چرا این مشکل به وجود می آید؟

اگر راستش را بخواهید، هوای ورودی به اکثر خودروها آلوده است. حتی با وجود فیلتر هوا، باز هم سیستم های جدید که در آنها گاز خروجی اگزوز به گردش در می آید و سیستم های خنک کننده کارتر، سبب می شوند هوای ورودی به موتور تا حد زیادی آلوده شود. در خودروهای مجهز به سیستم تزریقِ چند نقطه ای، با اسپری کردنِ بنزین به سوپاپ ورودی، مواد پاک کننده موجود در بنزین این آلودگی ها را تمیز می کنند. اما در موتورهای GDI، با افزایش کارکرد خودرو ممکن است آلودگی زیادی در سوپاپ ورودی به وجود بیاید.

سیستم تزریق مستقیم با تکنولوژی های دیگر هماهنگی خوبی دارد

خودروسازان به طور مداوم در تلاش هستند تا با استفاده از سیستم تزریق مستقیم، عملکرد موتورهای احتراق داخلی را بهبود بخشند. به طور مثال، خودروسازانی همچون فورد، آئودی و بی ام و از ترکیب سیستم تزریق مستقیم و توربوشارژر استفاده می کنند تا بتوانند موتورهای کم حجم با مصرف سوخت پایین و قدرت بالا تولید کنند.

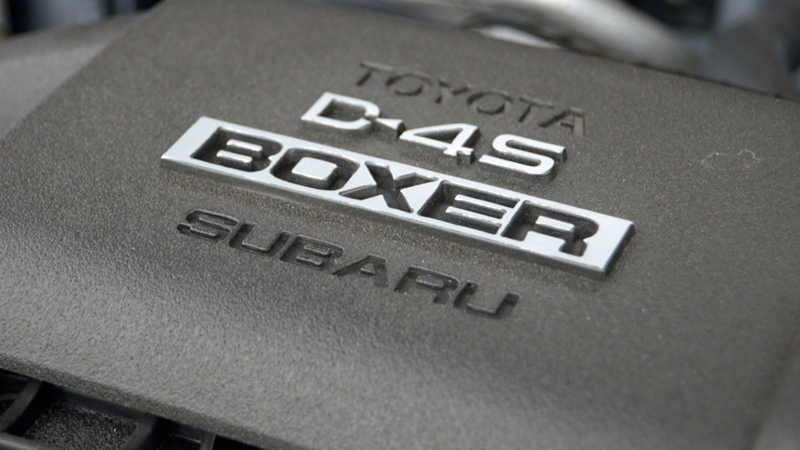

تویوتا برای چندین سال متوالی برای مدل های خاصی از موتور 3.5 لیتری که از نوع 6 سیلندرِ V شکل بود، از سیستم انژکتور خاصی موسوم به D-4S استفاده می کرد. این سیستم هم قابلیت تزریقِ چند نقطه ای و هم قابلیت تزریق مستقیم را دارد تا از مزایای هر دو نوع سیستم انژکتور استفاده کند. سیستم D-4S از قابلیت تزریقِ چند نقطه ای استفاده می کند تا موتور استارتی روان و بی نقص داشته باشد، سیستم تزریق مستقیم هنگامی که موتور تحت فشار بوده و هنگام شتاب گیری مورد استفاده قرار می گیرد و در شرایط دیگر سیستم های MPFI و GDI در کنار هم کار می کنند تا بهترین عملکردِ ممکن برای موتور حاصل شود.

تصویر بالا، سیستم D-4S را نشان می دهد که سیستم تزریقِ چند نقطه ای و تزریق مستقیم را ترکیب کرده است.

تصویری که در بالا مشاهده می کنید، متعلق به یک موتور چهار سیلندرِ 2.0 لیتری از نوع بوکسوری است (موتور بوکسوری یا Boxer، نوعی موتور احتراق داخلی است که پیستون های آن در امتداد صفحه افق جابجا می شوند). این موتور که از سیستم D-4S بهره می برد، بر روی سایون FR-S و سوبارو BRZ نصب شده است. بد نیست بدانید سایون (Scion) یکی از برندهای زیر مجموعه کمپانی تویوتا بوده است که حدوداً دو سال پیش فعالیت آن متوقف شده است.

The post سیستم تزریق مستقیم (GDi) به زبان ساده؛ یک فناوری برای کاهش انقلابی مصرف سوخت appeared first on دیجیاتو.